Nach längerer Bauzeit hatte ich nun endlich meine

„Käsefräse" fertiggestellt und sie wartete nun

dringendst darauf getestet zu werden. Allerdings hatte

ich modellbautechnisch im Moment nichts in der

Pipeline was hätte gefräst werden müssen. Also griff ich

eine Idee wieder auf, die ich schon beim Bau meines

Forschungsubootes hatte, einen

Schlauchpumpenkolbentank. Genau das richtige

Projekt, um mich mit meiner neuen Fräse und deren

Software vertraut zu machen. Ich hatte mich damals für

meinen Entwurf des Doppelkolbentanks entschieden

und die Idee mit dem Schlauchpumpenkolbentank

nicht weiter vertieft. Also recherchierte ich ein wenig im

Internet und informierte mich über den Aufbau und die

Funktionsweise verschiedener Schlauchpumpen. Vom Prinzip her sind sie alle gleich aufgebaut,

ein Schlauch wird zusammengepresst und drückt das Wasser im inneren des Schlauches vor sich

her. Ein einfaches aber geniales System was auch in der

Medizintechnik eingesetzt wird, wo es ja

bekanntermaßen auf hohe Präzision bezüglich der zu

fördernden Menge ankommt. Bevor ich mich nun

weiter mit der Konstruktion beschäftigte schaute ich

erst einmal im Bastelkeller nach, was ich noch an

Material zur Verfügung hatte. Da es sich ja nur um

einen Testtauchtank handeln sollte, wollte ich die

Materialkosten möglichst gering halten. Bis auf die

passenden 0-Ringe fand ich auch alles was ich zum Bau

der Pumpe benötigte, eine alte Bildtrommel aus einem

Kopierer sollte als Zylinder dienen, 10 mm Hart-PVC in

Grau für das Schlauchpumpengehäuse und die Kolben,

sowie ein Getriebemotor für den Antrieb der Pumpe.

Die Konstruktion

Der Kolben

Der Kolben wird im späteren Betrieb ja nur durch den

Wasserdruck im Zylinder hin und her bewegt. Er wird also

nicht durch eine Kolbenstange geführt. Deshalb sollte er so

konstruiert sein, das er nicht verkannten kann. Ich habe das

so gelöst, dass ich ihn mit zwei 0-Ringen versehen habe, die in

einem gewissen Abstand zueinander sitzen und somit eine

gute Führung gewährleisten sollten. Da auch hier meine Fräse

zum Einsatz kommen sollte habe ich ihn aus zwei Einzelteilen,

wie auf dem ersten Bild zu sehen gefertigt. Nut und Zapfen

dienen später zum passgenauen Verkleben der beiden Teile.

Die Nuten für die 0-Ringe habe ich vor dem Verkleben auf der

Drehbank eingestochen. Nach dem Verkleben folgte dann der

Test im Zylinder per Hand. Der Kolben ließ sich mit einem

Finger gut im Rohr hin und her bewegen. Da das Ergebnis

sehr zufriedenstellend war konnte ich mich nun dem Pumpenrad zuwenden.

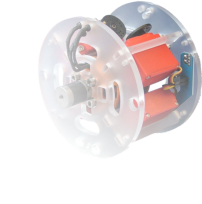

Das Pumpenrad

Das Pumpenrad der Pumpe besteht aus 11 Einzelteilen und wird genau wie der Kolben auch an

Nut und Zapfen verklebt. In die drei Laufräder habe ich nach dem Prinzip des Gleitlagers kleine

Messingrohrstücke eingepresst, die nachher auf 3mm V2A Stifte laufen sollen, die wiederum beim

Zusammenbau des Pumpenrades die das Laufradgehäuse eingepresst werden. (siehe Bild2).

Das Pumpengehäuse

Die Baugruppe des Pumpengehäuses fertigte ich aus drei Einzelbauteilen, den Grundkörper,

welcher zur Aufnahme des Getriebemotors und des Laufrades dient, dem Pumpendeckel und

einem Anschlussflansch für den Zylinder. Wie auf dem Bild 3 zusehen wird der Silikonschlauch

von unten zugeführt, verläuft dann durch die Pumpe am Laufrad vorbei und tritt dann unten auch

wieder aus dem Gehäuse heraus. Angeschlossen an den Kolbentank wird der Schlauch dann an

der gegenüberliegenden Seite der Schlauchpumpe.

Die fertige Pumpe

Beim Zusammenbau der Pumpe stellte ich fest, dass die Ausrichtung des Getriebemotors noch

nicht korrekt war und das Laufrad der Pumpe noch am Gehäuse schleifte. Die Lösung des

Problems war ein Adapterflansch zwischen Getriebemotor und Gehäuse. Das Laufrad konnte sich

nun frei bewegen und einem Probelauf stand nichts mehr im Wege. Beim Trockenlauf stellte ich

dann noch fest, dass mein Silikonschlauch etwas im Gehäuse wanderte und ich ihn an den

Austrittsöffnungen am Gehäuse noch fixieren musste, damit er mit der Zeit nicht ganz durch das

Gehäuse wandert.

Fazit:

Jedes Tauchtanksystem hat seine Vor- und Nachteile.

Vorteile der Schlauchpumpe sind sicherlich die genaue

Dosierbarkeit und für manche Modelle vielleicht sehr

wichtig, es gibt keine Ausfahrbahren Teile die den

Einbau anderer Bauteile behindern könnten.

Als Nachteil sehe ich im Moment noch die

Flutgeschwindigkeit, die finde ich, ist bei den ersten

Tests noch sehr langsam. Allerdings hatte mein

Versuchsmotor auch nur eine sehr geringe Drehzahl.

Da geht sicherlich noch was…..

Die 210 TR soll mit einem Doppelkolbentauchtank, wie ich ihn

schon in der Delta einsetze ausgerüstet werden. Der Grund der

mich damals beim Bau meiner Delta zum Entwurf eines

Doppelkolbentauchtanks bewogen

hat waren die Platzverhältnisse im

Druckkörper der Delta. Die fixe

Schwerpunktlage eines solchen

Systems stand damals ehr im

Hintergrund. Bei einem normalen

horizontal eingebauten Tauchtank

mit einem Kolben wandert der

Schwerpunkt je nach Stellung des Kolbens zum Bug oder zum

Heck. Was eine Änderung der Trimmlage zur Folge hat. Um diese

Schwerpunktverlagerung zu kompensieren sind mehr oder wenig

komplizierte Eingriffe wie das Verschieben des Tauchtanks,

Verfahren von Trimmgewichten oder ähnliche Aktionen

erforderlich, um das Boot wieder in die ausgetrimmte Lage

zurückzubringen. Beim Doppelkolbentauchtank entfallen diese

zusätzlichen Eingriffe, da sich die

Schwerpunktlage beim Betrieb des

Tauchtanks nicht verändert. So

gesehen relativiert sich der

Mehraufwand beim Bau eines

Doppelkolbensystems recht schnell.

Da die 210TR mit einer statischen

Tiefenregelung ausgestattet werden soll habe ich den

Doppelkolbentank für unser Gemeinschaftsprojekt 210 TR ein

wenig modifiziert. Um möglichst wenig Luft ins System zu

bekommen, habe ich in der Mitte des

Tanks einen Flutspant eingefügt. An diesen Spant sind auch die

Anschlüsse zum Fluten bzw. Lenzen angebracht. Bei den

Vorgängermodellen konnten die beiden Kolben sich nur bis zum

vollen Zuleitungsdurchmesser annähern, was Lufteinschlüsse im

System zufolge hatte. Bei meinem neuen Entwurf fahren die

Kolben bis stramm an den Flutspannt

und der Lufteinschluss wird somit

minimiert, was sich vorteilhaft auf die

statische Tiefenregelung auswirken

dürfte. Eine weitere Neuerung ist auf

Grund der Größe des Tanks der zwei Motoren-Antrieb. Die beiden

Motoren sind an Kolben Nummer 1 angeflanscht und wie beim

Vorgängermodell wird Kolben Nummer 2 über eine Hilfswelle mit

angetrieben. Da Kolben Nummer 2 ja nur ein Mitläufer ist werden

Endabschaltpunkte nur an Kolben Nummer 1 erfasst. Die

Positionsbestimmung der Kolben im Tauchtank erfolgt über eine

Polscheibe am Getriebe des zweiten Kolbens. Da die Spanten des

Bootes wie schon angesprochen aus satiniertem Acrylglas

gefertigt werden sollen und der Tauchtank in das Spantengerüst

integriert wird werden einige Teile des Tanks auch aus Acrylglas

bzw. Polycarbonate gefertigt. Als Druckrohr für unseren Tank

dient uns eine ausgediente Bildtrommel aus einem Kopierer. Das

Getriebe besteht wie bei den

Vorgängern auch wieder aus

Stahlzahnräder Modul 0,5 und ist so

ausgelegt, das uns für die statische

Tiefenregelung eine maximale

Flutgeschwindigkeit von 10 ml/s zur Verfügung steht. Die

Tauchtankspanten mit dem Getriebe sind, wie alle anderen

Spanten auch auf dem Computer gezeichnet und anschließend auf

der CNC-Fräse weiterverarbeitet worden. Der Tauchtank wird, wie

die Antriebssektion auch nur Verschraubt bzw. gesteckt und ist in

sämtliche Teile zerlegbar.

Bild links: Die beiden Versionen des

Doppelkolbentauchtanks. Im Hintergrund

der 1 Tauchtank (Delta). Im Vordergrund

die neue Version.

Bild links: Das in den Deckel integrierte

Getriebe mit aufgepresster

Magnethalterung.

Bild links: Die einzelnen Komponenten

des Doppelkolbentauchtanks.

Bild links: Die beiden Kolben mit

Hilfsstangen des DKTT

Bild links: Tauchtankrohr mit Anschluß

zur Wasseraufnahme und Lagerböcke für

die Hilfswelle.

optimiert ab

1280 x 768